目前,很多制造業(yè)企業(yè)的制造部門都采用代工模式��,而自己則把主要把控產(chǎn)品設(shè)計(jì)��、開發(fā)�、銷售等領(lǐng)域����,最著名的莫過于蘋果與富士康之間的代工���。但是傳統(tǒng)的汽車行業(yè),仍把制造部門當(dāng)作核心的競(jìng)爭(zhēng)力���,不同汽車企業(yè)制造部門之間還是存在一定的差異�,這就相應(yīng)的反映到不同產(chǎn)品之間的差異�����?���?偟膩碚f,汽車是經(jīng)過沖壓�����、焊接����、涂裝���、總裝四大工藝制造出來的,今天我們就來簡(jiǎn)單介紹一下汽車制造工藝之沖壓篇���。

沖壓生產(chǎn)工藝是將鋼板沖壓成汽車的車身主體,即車身覆蓋件及結(jié)構(gòu)件的過程����。沖壓是一種傳統(tǒng)的材料成型工藝,伴隨著汽車行業(yè)的發(fā)展���,沖壓工藝大規(guī)模應(yīng)用在制造業(yè)����。沖壓工藝大大的提高了材料成型的精度和效率�����,就拿汽車行業(yè)為例�����,沖壓成型每5s就能沖一個(gè)零件�,而且零件精度普遍能達(dá)到95%以上�。

沖壓工藝的發(fā)展有賴于模具技術(shù)的進(jìn)步�,20世紀(jì)60年代以來,計(jì)算機(jī)技術(shù)進(jìn)步及在制造行業(yè)的應(yīng)用��,CAD�����、CAE���、CAM等計(jì)算機(jī)輔助系統(tǒng),汽車模具的開發(fā)和制造效率有了極大的改善��,大型5軸加工中心的加工精度達(dá)到0.01mm��,伺服壓力機(jī)也為模具調(diào)試和零件成型帶來了極大的便利���。

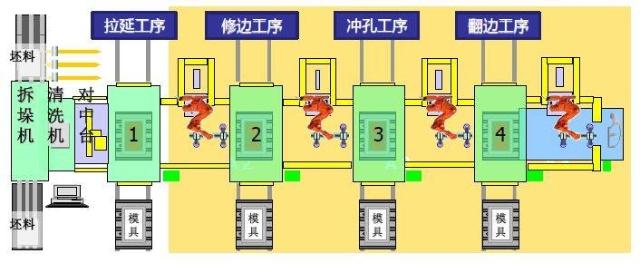

汽車零件的沖壓工藝一般包括四個(gè)過程:拉延工序����、修邊工序、沖孔工序和翻邊工序�����。每個(gè)工序?qū)?yīng)一套模具�����,有時(shí)候?yàn)榱斯?jié)約成本�,為將后面的修邊沖孔工序一套模具做出來,壓縮成三工序成型��。拉延工序是主要的成型工序���,通過拉延工序���,零件的主要形狀基本形成,此外����,拉延成形后的零件通過形變強(qiáng)化��,可以獲得一定的強(qiáng)度和剛度�����。修邊工序主要是切除拉延工序多余的輔料����,如拉延筋�、工藝補(bǔ)充面等。沖孔工序顧名思義����,是沖零件上的孔,對(duì)于一些復(fù)雜的車門內(nèi)板模具�����,沖孔工序可能要沖100多個(gè)孔�,精度要求高�,工藝難度大。翻邊工序主要是將零件四周的邊翻起�����,供后面包邊工序或后續(xù)裝配使用�。

各大汽車企業(yè)沖壓工藝基本類似��,只是不同材料沖壓技術(shù)有所差別��。目前�,在汽車輕量化的大背景下���,鋁車身被越來越多的車企所采用�����,因鋁和鋼材材料性能的差異��,鋁車身在沖壓成型上有一定的技術(shù)難點(diǎn)����,汽車模具制造也需要做不同的表面處理��。

點(diǎn)評(píng):汽車沖壓工藝作為一種成熟的材料成型工藝���,在汽車行業(yè)廣泛的使用,為汽車行業(yè)的發(fā)展做出了較大的貢獻(xiàn)�。